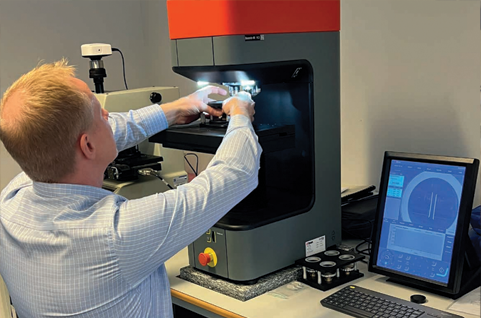

リワークをほぼゼロに抑える

チームが安定した精度を達成できない可能性がありますか?

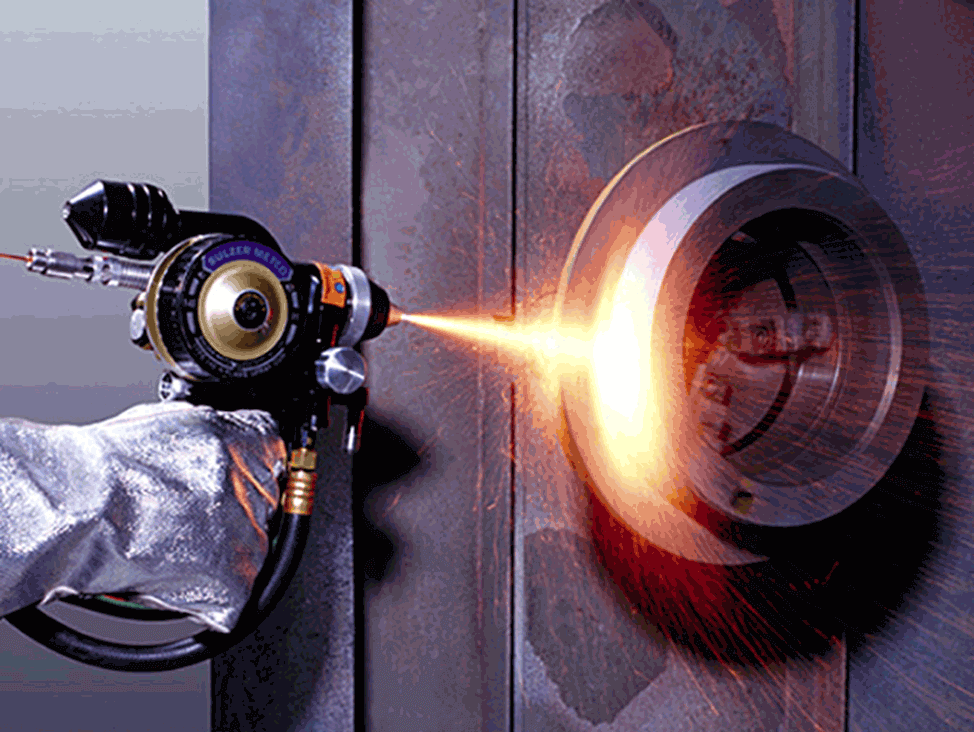

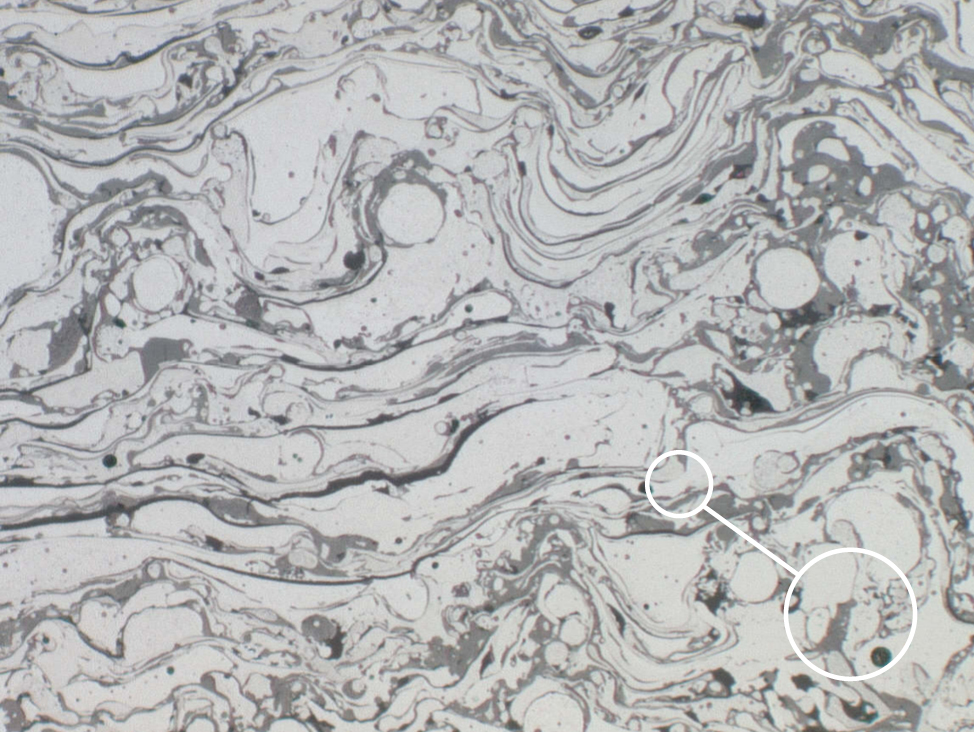

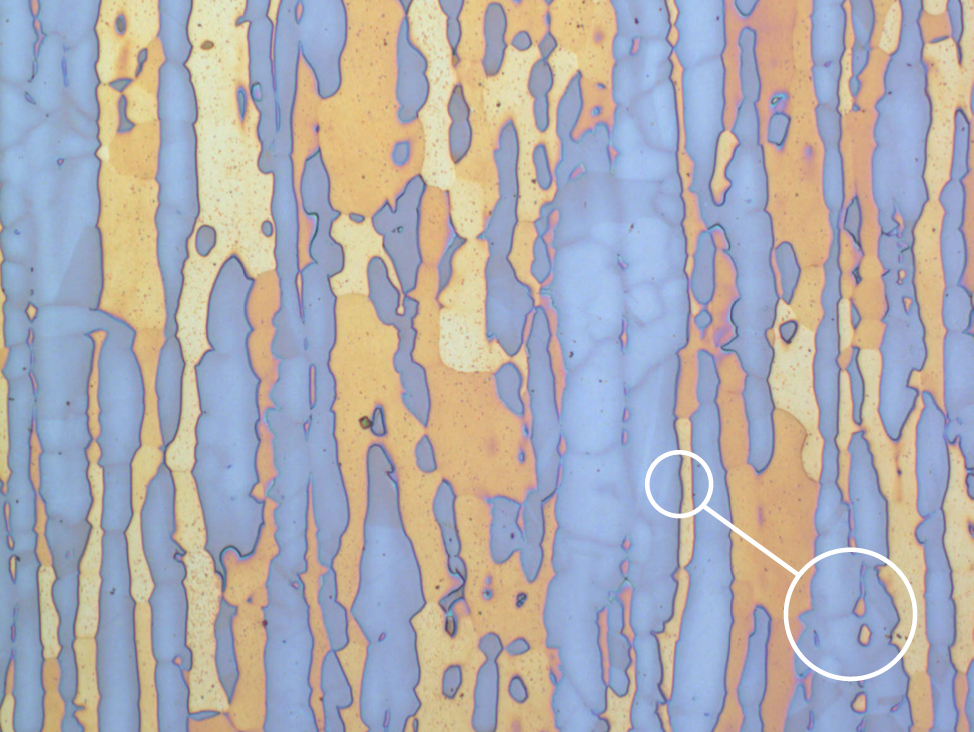

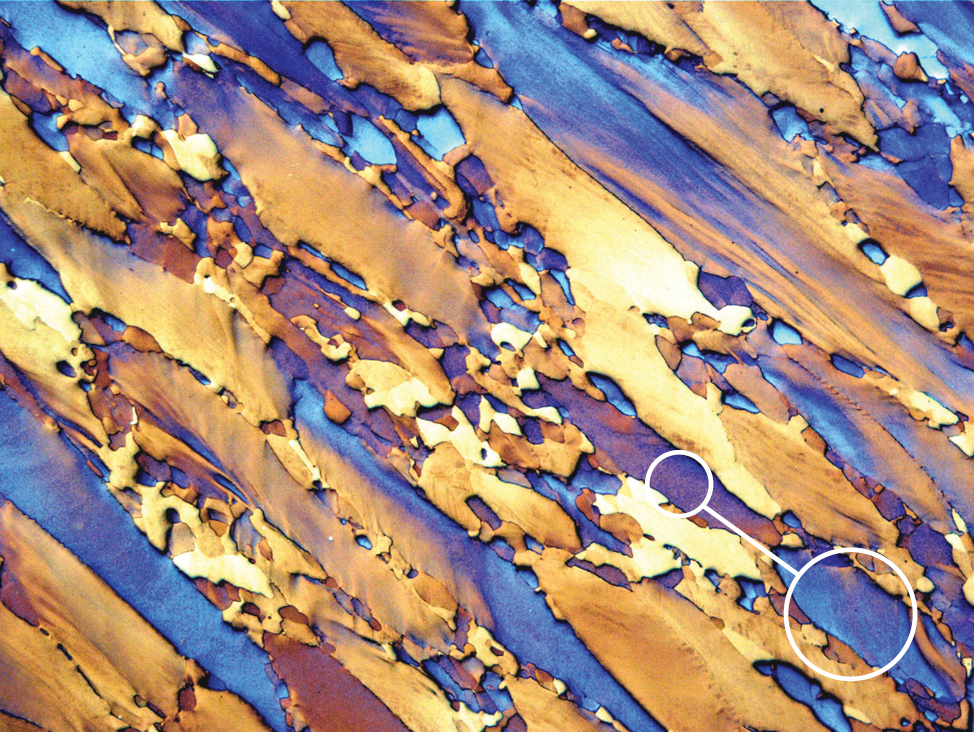

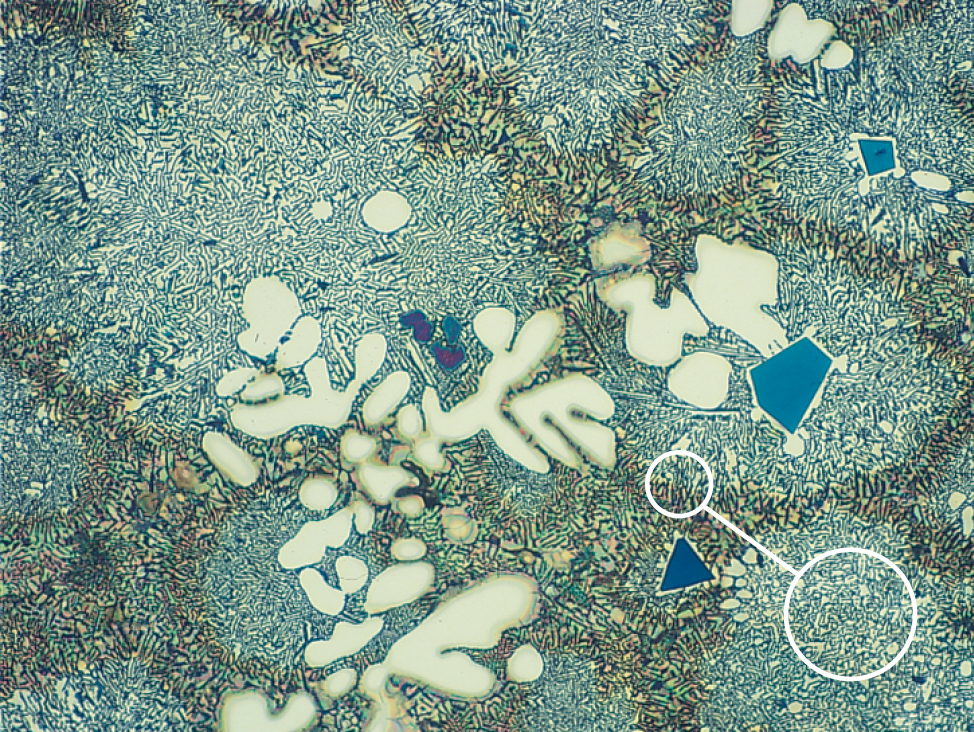

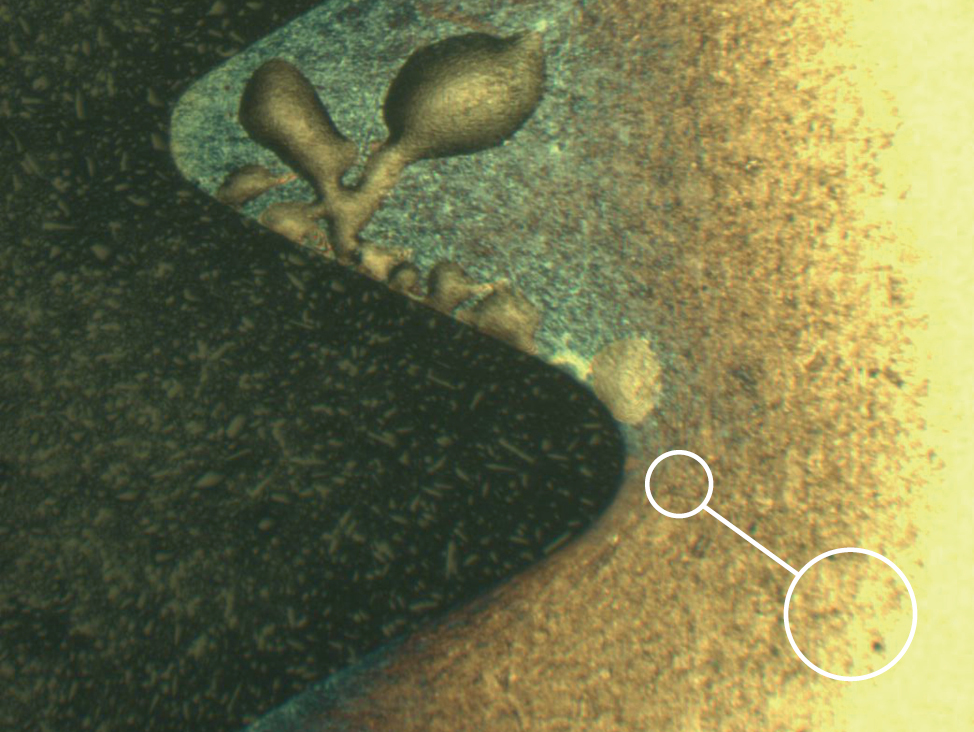

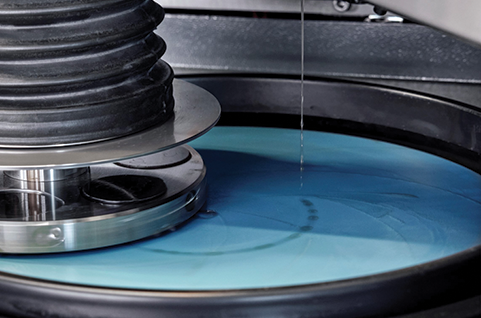

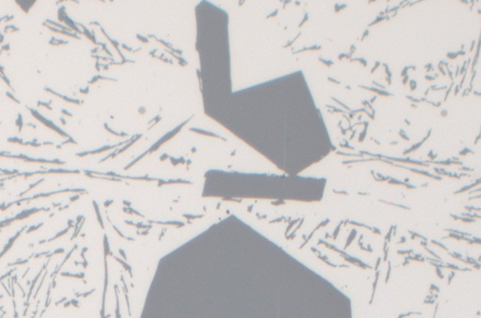

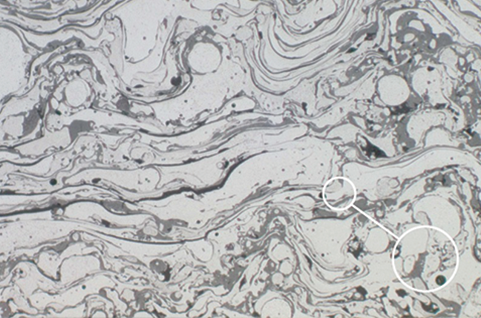

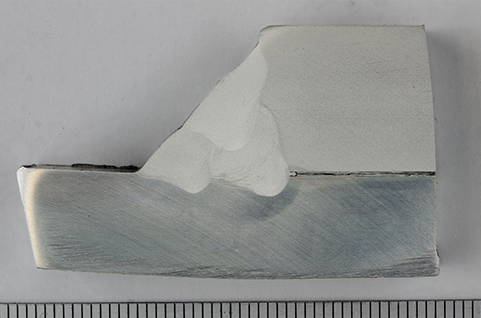

精度とトレーサビリティが絶対条件となる業界に対し、ストルアスは、実績ある手法によるラボの最適化からチームのスキル向上支援まで、包括的なソリューションを提供します。ストルアスの専門知識、アプリケーションノウハウ、そして確立されたメソッドにより、お客様のチームが業界の厳格な仕様や規制を確実にクリアできるよう、万全のサポートを提供します。ストルアスの専門家チームが、手戻り(リワーク)を限りなくゼロに抑える、確実なプロセス構築を実現します。